在線全餾程分(fēn)析儀的應用研究

摘要: 介紹根據《GB/T6536-石油産品蒸餾分(fēn)析法》而設計開(kāi)發的在線全餾程分(fēn)析儀,其檢測系統主要有溫度檢測和液位檢測,控制系統主要由計算機主闆、數據采集闆、控制闆和信号調理闆等組成,通過現場使用,取得了較理想的分(fēn)析效果。

1 引 言

在煉油生(shēng)産中(zhōng),油品的餾程是不同組分(fēn)切割的重要依據,及時檢測到産品各點餾程的大(dà)小(xiǎo)即可保證生(shēng)産出合格産品,又(yòu)可控制好最佳切割點,提高附加值産品收率,是生(shēng)産裝置(企業)獲取最大(dà)經濟效益的保證。目前國内外(wài)市場上在線測量餾程的儀器主要以單點檢測為主。對于煉油生(shēng)産來講,往往需要對油品的多點餾程溫度同時進行在線檢測,如對汽油、煤油、柴油的初餾點、10%、30%、50%、90%、95%、終沸點等。

近幾年來,國際上推出了在線近紅外(wài)分(fēn)析儀、在線核磁共振分(fēn)析儀,可以對油品的全餾程進行在線檢測,但這類儀器價格昂貴,且現場建模工(gōng)作量很大(dà),不适應我(wǒ)(wǒ)國國情。因此,國内煉廠急需一(yī)種準确性高、現場适應性強、能夠測量多點或全餾程的在線分(fēn)析儀表。本文介紹的在線全餾程自動分(fēn)析儀就是滿足以上要求的一(yī)種油品自動分(fēn)析儀。

2 儀表工(gōng)作原理

儀表分(fēn)析器是根據《GB/T6536-石油産品蒸餾分(fēn)析法》蒸餾裝置進行了在線化設計,其工(gōng)作原理就是根據标準方法。儀表液位跟蹤檢測及加熱控制是由光電(diàn)檢測器、位移機構、I/O控制器件等配合工(gōng)業計算機來實現,實現了全自動化檢測分(fēn)析;儀表全餾程值通過RS-485通訊,送至操作室内的上位機或DCS上;儀表具有曆史數據儲存和查詢功能,可儲存并查詢一(yī)年的在線分(fēn)析結果。

3 儀表結構

整台儀表按功能劃分(fēn),主要由油品預處理系統、分(fēn)析器、檢測及控制系統三個部分(fēn)組成。

3.1 油品預處理系統

為了保證進入儀器的工(gōng)藝油品能符合分(fēn)析器要求,采用穩流閥來控制進油的壓力和流量,根據油品預處理系統的溫度計、壓力表、流量計,可以随時調整油品的相關參數,解決油品的自動進樣、自動排油、加熱杯體(tǐ)的在線清洗及分(fēn)析樣品的自動過濾、脫水、計量等問題,保證儀表的精确分(fēn)析。

3.2 分(fēn)析器

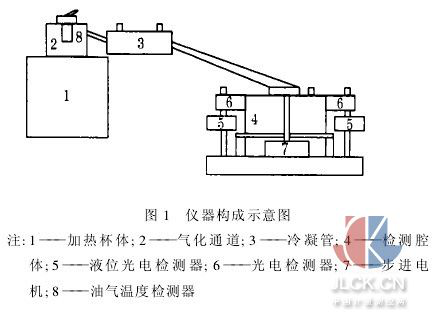

儀表分(fēn)析器是儀表的核心系統,其結構如圖1所示。

3.2.1 分(fēn)析過程

在計算機的控制下(xià),油品自動定量地進入加熱杯體(tǐ)。進樣完畢後,計算機控制加熱棒;按升溫程對加熱杯體(tǐ)進行加熱,當油品溫度上升至一(yī)定值時,油品開(kāi)始沸騰、氣化。氣化的油品沿氣化通道上升,然後進入冷凝管,經冷凝管冷卻後變為液體(tǐ),流入檢測腔體(tǐ)。當光電(diàn)檢測器檢測到第一(yī)滴油品滴下(xià)時,計算機采集油氣溫度檢測器的溫度值,得到油品初餾點。随着油品溫度的不斷升高,更多的油品經上述氣化、冷卻過程由加熱杯體(tǐ)進入檢測腔體(tǐ),檢測腔體(tǐ)的液位不斷升高。計算機通過液位光電(diàn)檢測器檢測,并控制步進電(diàn)機跟蹤檢測腔體(tǐ)的液位上升,同時不斷采集油氣溫度檢測器的溫度值,将液位高度和對應的溫度值記錄下(xià)來,給出油品全餾程曲線或全餾程數據表。在整個蒸餾過程中(zhōng),計算機根據油品溫度的變化速率和液位的上升速率,自動調整加熱功率,使其符合國标對蒸餾速率的要求,保證分(fēn)析準确性。

3.2.2 分(fēn)析方法的确定

全餾程分(fēn)析方法主要有兩種,一(yī)種是采用多點定點檢測,然後将未檢測點通過模拟曲線計算得到。這種方法的優點是實現起來相對簡單容易、成本低,但由于模拟點有限,計算機不能很好地跟蹤和控制蒸餾速率,所以蒸餾結果的準确性較差,特别是當分(fēn)析油品變化較大(dà)時,該分(fēn)析方法無法保證分(fēn)析的準确性。我(wǒ)(wǒ)們在模型樣機研制階段通過實驗證明了這一(yī)點,因此決定采用另一(yī)種分(fēn)析方法,即完全按照國家标準分(fēn)析方法《GB/T6536-石油産品蒸餾分(fēn)析法》進行全餾程跟蹤、控制和檢測,這也是國際上餾程分(fēn)析儀的發展方向之一(yī)。

3.2.3 液位檢測

液位檢測采用光電(diàn)檢測技術。根據油品對光譜的吸收特性,我(wǒ)(wǒ)們選用了波長為900 nm左右的近紅外(wài)發射、檢測器件,很好地解決了初餾點檢測和液位檢測問題。

液位跟蹤采用計算機控制步進電(diàn)機驅動精密絲杆來實現。步進電(diàn)機采用四相八排,每步轉動角1.8°,通過絲杆傳輸後每步位移對應餾程約為0.01%,因此可以精确地跟蹤液位的變化。

3.2.4 氣化及冷凝回路

主要解決油品由液相變氣相、氣相再變回液相過程中(zhōng)的氣路暢通和有效冷凝問題。通道過大(dà),不利于油品的冷凝和油氣溫度的檢測;通道過小(xiǎo),不利于轉化過程中(zhōng)氣路的暢通,氣阻過大(dà)也會影響檢測精度。通過分(fēn)析計算和實驗,設計出了适合在線使用的氣化和冷凝回路。

3.2.5 檢測腔體(tǐ)

檢測腔體(tǐ)的作用是收集蒸餾出的油品,并通過光電(diàn)檢測器在計算機控制下(xià)跟蹤檢測其液位的高低。檢測腔體(tǐ)上端與冷凝回路相連,下(xià)端由電(diàn)磁閥控制與排油管線相連。

3.3 儀表檢測及控制系統

3.3.1 檢測及控制系統

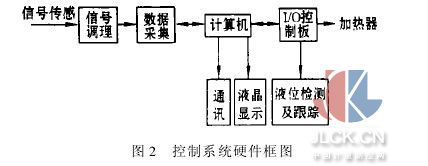

檢測系統主要由溫度檢測和液位檢測組成,控制系統主要由計算機主闆、數據采集闆、控制闆和信号調理闆等組成,框圖如圖2所示。

為了增加儀表長期運行的穩定性,計算機采用研華工(gōng)業控制機,信号采集闆采用12位8通道PCL-818HD數據采集闆,I/O控制闆采用PCL-786接口闆,液晶屏采用夏普彩色液晶顯示器,現場通訊采用研華232/485和485/232轉換模塊,通訊距離(lí)可達1 km以上。

3.3.2 軟件設計

3.3.2.1 數據采集功能

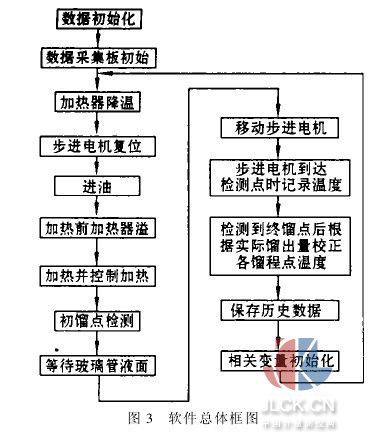

數據采集主要完成對全餾程油氣溫度和油溫的數據采集,考慮數據的有效性和餾程上升速率控制的需要,餾程每上升0.25%左右(步進電(diàn)機走50步),采集一(yī)次對應餾程溫度值,并将餾程點和對應溫度值儲存在RAM中(zhōng),供控制、分(fēn)析使用。餾程(液位)上升與否,需通過設計軟件定時中(zhōng)斷、由計算機不斷監視光電(diàn)檢測器的狀态來實現。

3.3.2.2 控制功能

為了保證分(fēn)析精度,儀表要求對油品蒸餾速率進行嚴格控制,即根據餾程的上升速率對加熱功率進行調節,保證蒸餾速率在國标範圍内,由于油品是複雜(zá)的混合物(wù),所以對蒸餾速率的控制模型,需要在理論指導下(xià)通過實驗來确定,采用模糊控制原理并通過實驗确定了軟件控制模型,實現了對蒸餾速率的有效控制。

另外(wài),計算機通過對液位跟蹤機構進行控制,即根據光電(diàn)檢測器和儀表所處的狀态,控制步進電(diàn)機的運轉。要求計算機必須能夠時時檢測液位的高度,根據液位的升高及時控制步進電(diàn)機、跟蹤液位的變化。

3.3.2.3 人機對話(huà)、顯示、數據儲存及查詢功能人機對話(huà)功能主要有參數标定、當地大(dà)氣壓輸入、進油時間修改等;儀表在運行過程中(zhōng)可以顯示儀表運行狀态、蒸餾曲線、分(fēn)析結果等;儀表能夠儲存并查詢一(yī)年的分(fēn)析數據。

3.3.2.4 通訊功能

由于儀表測試指标為全餾程,故不使用4~20 mA信号進行傳輸,而采用數字通訊。我(wǒ)(wǒ)們設計了上、下(xià)位機通訊軟件和下(xià)位機直接通過MODBUS進入DCS兩種通訊方式。

3.3.2.5 軟件框圖

軟件總體(tǐ)框圖如圖3所示。

4 儀表現場應用情況

從2002-07-01開(kāi)始至今,在蘭州石化原料動力廠原油車(chē)間使用,應用情況如下(xià)。

4.1 汽油全餾程分(fēn)析

根據裝置工(gōng)藝化驗值對初餾點、10%、50%、90%、終沸點共5點進行對比分(fēn)析,共計對比數據139個,初餾點超差數據1個,90%超差數據2個,幹點超差數據2個,其它各點分(fēn)析值均在誤差允許範圍内。

汽油全餾程分(fēn)析誤差情況如表1所示。

4.2 柴油全餾程分(fēn)析

汽油試驗結束後,我(wǒ)(wǒ)們将儀表改在柴油線上,進行了在線分(fēn)析柴油的工(gōng)業試驗。試驗期間與工(gōng)藝對比數據135個,從儀表口采樣進行化驗分(fēn)析對比數據20個。由于工(gōng)藝采樣化驗值是常一(yī)線(煤油)與常二線(柴油)混合後所采樣品的化驗值;而儀表采樣口在常二線側線,分(fēn)析的是純常二線油品。因此,90%點以後與工(gōng)藝化驗值都具有良好的對比性,50%以後隻與儀表采樣口所采樣品的化驗值有良好的對比性,與工(gōng)藝采樣口化驗值不作對比。

儀表分(fēn)析數據與儀表取樣口化驗值對比如表2所示。

5 小(xiǎo) 結

由于該分(fēn)析儀的分(fēn)析方法與國家标準完全相同,是将标準方法實現了自動化和在線化,所以從理論上保證了儀表的分(fēn)析精度。從運行情況看,在應用實踐中(zhōng)也得到了證明;同時,儀表具有全餾程特點和較低的故障率,有較好的應用前景。